Ich will mich ja der Innovation nicht in den Weg stellen, aber muss ich den wirklich so ein neumodisches Ruder bekommen. Naja, die Nutzer des neuen  Ruderdesigns sind begeistert, denn ihre Schiffe lassen sich angeblich damit viel leichter und exakter steuern. Da ich am Gardasee der Crew die Grenzen des aktuellen Ruders aufgezeigt hatte, will Skipper nun auch so eins haben. Einfach eins kaufen und dran schrauben will er aber nicht und so wurden zunächst einmal Pläne für den Eigenbau geschmiedet. Maße und Zeichnung gab es in der Bauvorschrift der Korsarenvereinigung. Hier zeigte sich sofort die erste

Ruderdesigns sind begeistert, denn ihre Schiffe lassen sich angeblich damit viel leichter und exakter steuern. Da ich am Gardasee der Crew die Grenzen des aktuellen Ruders aufgezeigt hatte, will Skipper nun auch so eins haben. Einfach eins kaufen und dran schrauben will er aber nicht und so wurden zunächst einmal Pläne für den Eigenbau geschmiedet. Maße und Zeichnung gab es in der Bauvorschrift der Korsarenvereinigung. Hier zeigte sich sofort die erste Schwierigkeit. Das Blatt steht im Gegensatz zum aktuellen Ruder fast senkrecht und darf bis an meine Spiegelkante angebaut werden. Wenn es aber ganz nahe am Spiegel anschlagen soll, sind die Beschläge im Weg und man kann es gar nicht einhängen. Mit neuen Beschlägen käme man sicherlich ein Stück näher an den Spiegel heran, aber dann müssten auch meine beiden alten Ruder geändert werden. Das will Skipper aber nicht. Wenn das Ruderblatt ganz an den Spiegel soll und sich das Ruder auch einfach ein- und aushängen lassen muss gibt es nur die eine Variante: Es muss ein Klappruder gebaut werden und somit müssen Blatt und Ruderkopf getrennt ausgeführt werden. Von der Reparatur des Gardasee Crashs ist noch Alurohr übrig, welches für die Pinne und den Kopf zur Verfügung steht. Alte Edelstahlbeschläge, die man verwenden kann sind auch noch da und so besteht die Hauptaufgabe in der Konstruktion des Blattes selbst. Da Skipper kein Holzblatt sondern mal was Neues ausprobieren wollte, hat er sich für ein Kunststoffblatt in Sandwich-Bauweise entschieden. Es will einen PU Schaumkern herstellen, der die richtige Form und das Profil trägt. Dieser soll der Länge nach in 3 Teile geschnitten werden und diese Teile sollen dann mit Carbon-Stringern wieder zusammen geklebt werden. Dann wird davon eine Negativ-Form hergestellt und in diese

Schwierigkeit. Das Blatt steht im Gegensatz zum aktuellen Ruder fast senkrecht und darf bis an meine Spiegelkante angebaut werden. Wenn es aber ganz nahe am Spiegel anschlagen soll, sind die Beschläge im Weg und man kann es gar nicht einhängen. Mit neuen Beschlägen käme man sicherlich ein Stück näher an den Spiegel heran, aber dann müssten auch meine beiden alten Ruder geändert werden. Das will Skipper aber nicht. Wenn das Ruderblatt ganz an den Spiegel soll und sich das Ruder auch einfach ein- und aushängen lassen muss gibt es nur die eine Variante: Es muss ein Klappruder gebaut werden und somit müssen Blatt und Ruderkopf getrennt ausgeführt werden. Von der Reparatur des Gardasee Crashs ist noch Alurohr übrig, welches für die Pinne und den Kopf zur Verfügung steht. Alte Edelstahlbeschläge, die man verwenden kann sind auch noch da und so besteht die Hauptaufgabe in der Konstruktion des Blattes selbst. Da Skipper kein Holzblatt sondern mal was Neues ausprobieren wollte, hat er sich für ein Kunststoffblatt in Sandwich-Bauweise entschieden. Es will einen PU Schaumkern herstellen, der die richtige Form und das Profil trägt. Dieser soll der Länge nach in 3 Teile geschnitten werden und diese Teile sollen dann mit Carbon-Stringern wieder zusammen geklebt werden. Dann wird davon eine Negativ-Form hergestellt und in diese  Form wird dann der Kern mit mehreren Schichten Laminat im Kreuzverfahren einlaminiert. Soweit der Plan; es sollten aber noch etliche Hindernisse auftauchen und ob das Vorhaben gelingen wird, steht wohl in den Sternen. Auch, wenn´s schief geht, ich hab ja noch mein gutes altes Blatt. Aber der Reihe nach: Angefangen hat er mit einer Schablone für das Blatt und der Konstruktion des Ruderkopfes. Der soll genau an meine vorhandenen Spiegelbeschläge passen. Daraus ergibt sich dann auch die Form, die später das neue Blatt im Kopfbereich aufweisen muss. Zunächst hat er die 3mm starken Aluplatten mit den Beschlägen verschraubt und an die Spiegelbeschläge angepasst. Die Platten mussten ausgeklinkt werden, damit sich der maximale Ruderausschlag erreichen lässt. Die obere Kante hat er dann so abgeschnitten das die Pinne die gleiche Neigung aufweist wie meine alte Pinne. Das Rohr hat er beim Schweißer seines Vertrauens, der auch schon meinen Bügel und meinen Mastcontroller geschweißt hat, mit den Platten verschweißen lassen. Die Nähte wurden anschließend verspachtelt, geschliffen, grundiert und lackiert. Damit war der Ruderkopf eigentlich schon fertig. Beim Nachmessen und Anpassen auf das Blatt ist ihm dann aber aufgefallen, dass der Kopf zu lang geraten ist. Das Blatt würde sich nicht mit dem Kopf decken und das sieht dann nicht schön aus. Er hat den Kopf dann um 3 cm gekürzt und neu lackiert. Jetzt sieht es nicht nur besser aus, es ist auch ein paar Gramm leichter. Den Drehpunkt für das Blatt hat er ans Ende des oberen Beschlages festgelegt. Dort hat er ein 6mm Gewinde durch den Stahl und das Alublech geschnitten. An das Ende einer langen Schraube hat er dann noch die Überwurfmutter einer Kabelverschraubung angebracht. Mit der müssten sich Kopf und Blatt später fest verbinden lassen.

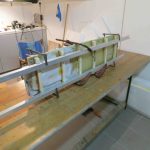

Form wird dann der Kern mit mehreren Schichten Laminat im Kreuzverfahren einlaminiert. Soweit der Plan; es sollten aber noch etliche Hindernisse auftauchen und ob das Vorhaben gelingen wird, steht wohl in den Sternen. Auch, wenn´s schief geht, ich hab ja noch mein gutes altes Blatt. Aber der Reihe nach: Angefangen hat er mit einer Schablone für das Blatt und der Konstruktion des Ruderkopfes. Der soll genau an meine vorhandenen Spiegelbeschläge passen. Daraus ergibt sich dann auch die Form, die später das neue Blatt im Kopfbereich aufweisen muss. Zunächst hat er die 3mm starken Aluplatten mit den Beschlägen verschraubt und an die Spiegelbeschläge angepasst. Die Platten mussten ausgeklinkt werden, damit sich der maximale Ruderausschlag erreichen lässt. Die obere Kante hat er dann so abgeschnitten das die Pinne die gleiche Neigung aufweist wie meine alte Pinne. Das Rohr hat er beim Schweißer seines Vertrauens, der auch schon meinen Bügel und meinen Mastcontroller geschweißt hat, mit den Platten verschweißen lassen. Die Nähte wurden anschließend verspachtelt, geschliffen, grundiert und lackiert. Damit war der Ruderkopf eigentlich schon fertig. Beim Nachmessen und Anpassen auf das Blatt ist ihm dann aber aufgefallen, dass der Kopf zu lang geraten ist. Das Blatt würde sich nicht mit dem Kopf decken und das sieht dann nicht schön aus. Er hat den Kopf dann um 3 cm gekürzt und neu lackiert. Jetzt sieht es nicht nur besser aus, es ist auch ein paar Gramm leichter. Den Drehpunkt für das Blatt hat er ans Ende des oberen Beschlages festgelegt. Dort hat er ein 6mm Gewinde durch den Stahl und das Alublech geschnitten. An das Ende einer langen Schraube hat er dann noch die Überwurfmutter einer Kabelverschraubung angebracht. Mit der müssten sich Kopf und Blatt später fest verbinden lassen.

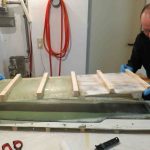

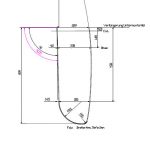

Jetzt musste er eine Schablone basteln, damit man Spiegel, Ruderkopf und Blatt zusammen ausrichten und vermessen kann. Es muss ja schließlich alles genau mit den Maßvorgaben der Klassenvereinigung übereinstimmen. Wichtig ist neben der Form des Blattes und der maximalen Breite und Länge vor allem die  Tatsache dass das Blatt nicht unter meinen Rumpf reichen darf. Nachdem er alles X mal vermessen und geprüft hatte, war es Zeit mit dem Zuschnitt der Ruderblattform zu beginnen. Die Negativform, die er schon vor einem Jahr von einem Blatt abgekupfert hatte, zeigte einem gravierenden Mangel auf. Die Form war auf Basis eines Steckruders erstellt worden und hatte einen nicht verwendbaren Ruderkopf. Also hieß es wieder basteln und die Form so abändern das ein Klappruder daraus entstehen kann. Zunächst hat er die vorhandene Form genau auf Höhe der Wasserlinie abgeschnitten. Die Schnittkante zeigte dann das Profil des Blattes. Aus zwei 16 mm dicken Pressspannplatten modellierte er den Ruderkopf. Jeweils eine Hälfte hat er so bearbeitet, dass sie genau in die Halbschale des Blattes passte. Dann brauchte er nur noch die Platten und die Halbschalen auszurichten und wieder zusammen zu laminieren. Nach dem entformen musste er dann noch den Übergang und ein paar Unebenheiten ausspachteln und verschleifen. Damit man genau sieht ob die Flächen glatt sind wurden sie noch lackiert. Das dies ein großer Fehler war stellte sich erst Tage später heraus, aber zunächst steht dem Bau des Blattes jetzt nichts mehr im Wege.

Tatsache dass das Blatt nicht unter meinen Rumpf reichen darf. Nachdem er alles X mal vermessen und geprüft hatte, war es Zeit mit dem Zuschnitt der Ruderblattform zu beginnen. Die Negativform, die er schon vor einem Jahr von einem Blatt abgekupfert hatte, zeigte einem gravierenden Mangel auf. Die Form war auf Basis eines Steckruders erstellt worden und hatte einen nicht verwendbaren Ruderkopf. Also hieß es wieder basteln und die Form so abändern das ein Klappruder daraus entstehen kann. Zunächst hat er die vorhandene Form genau auf Höhe der Wasserlinie abgeschnitten. Die Schnittkante zeigte dann das Profil des Blattes. Aus zwei 16 mm dicken Pressspannplatten modellierte er den Ruderkopf. Jeweils eine Hälfte hat er so bearbeitet, dass sie genau in die Halbschale des Blattes passte. Dann brauchte er nur noch die Platten und die Halbschalen auszurichten und wieder zusammen zu laminieren. Nach dem entformen musste er dann noch den Übergang und ein paar Unebenheiten ausspachteln und verschleifen. Damit man genau sieht ob die Flächen glatt sind wurden sie noch lackiert. Das dies ein großer Fehler war stellte sich erst Tage später heraus, aber zunächst steht dem Bau des Blattes jetzt nichts mehr im Wege.

Einige Vorbereitungen waren noch zu tun. Um den Auftrieb festzustellen hat er die beiden Blatthälften „ausgelitert“. Jede Seite fast exakt 2,5 Liter Wasser. Das ist prima denn wenn das komplette Ruder später ca. 4 kg wiegen soll, dann schwimmt es ja. Weil das fertige Blatt später getempert werden soll muss er auch noch eine Temperkammer bauen. Der Prototyp, bestehend aus einer 200 Watt Birne einem Kernthermometer und einem Eimer, hat schnell gezeigt, dass damit die erforderliche Temperatur leicht zu erreichen ist. Ahja, und dann musste natürlich auch noch ein Plan her wie die Carbon und Glasfasermatten zurecht zu schneiden sind und wie sie angeordnet werden sollten. Jetzt steht aber erst mal der Jahreswechsel an.

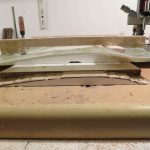

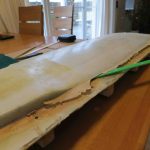

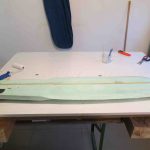

Eine große Winterpause hat er sich dann doch nicht gegönnt und sich gleich an das Schäumen des ersten Kerns heran getastet. Die Versuche waren bei weitem nicht von Erfolg gekrönt und nahmen einige Tage des tüftelns und ausprobierens in Anspruch. Ein paar der misslungenen Blätter sind oben im Bild zu sehen. Aber nach einigen Anstrengungen kamen dann irgendwann doch noch ein paar brauchbare Blatthälften aus den Formen. Diese beiden Hälften hat er dann mit einer Lage Carbon zusammen geklebt. So entstand schon mal eine scharfe Finne. Ein Versuch den Kern in einem Stück zu schäumen, hat dann auch ganz gut geklappt. Leider ist der Schaum ein bisschen zu großporig geraten. Der Schaumkern ist dafür aber federleicht und lässt sich auch prima weiter bearbeiten.

Im ersten Temperofen hing die Form inklusive des Schaumkerns zum Testen des Ofens und wurde von unten mit 200 Watt beheizt. Nach ein paar Minuten waren schon 50 Grad erreicht. Als die Schottin dann kurze Zeit später anmerkte, dass es im Wohnzimmer übel roch, war es schon zu spät. Die 200 Watt Lampe war, was die Temperaturen anging, wohl etwas überdimensioniert. Es hat die Form und auch den Kern ordentlich angeschmort. Das Ende vom Lied war, dass Skipper die Formen und den Kern wieder nachbearbeiten musste. – So ein Ärger. Den zweiten Temperofen hat er dann entsprechend größer ausgelegt und mit 3 Glühbirnen mit 40, 60 und 100 Watt ausgestattet. Damit kann die Temperatur dann zwischen 30 und 60 Grad eingestellt werden. Jetzt konnte endlich mit dem laminieren begonnen werden.

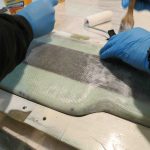

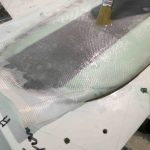

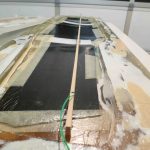

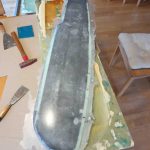

Dazu hatten sich die Crew noch ein paar helfende Hände vom Clubkameraden Olli ausgeliehen. Gemeinsam wurden zunächst 2 Lagen Carbongewebe mit Harz getränkt und auf jede Seite des Kerns kreuzweise versetzt aufgelegt. Dann wurde das Blatt mit 5 Lagen vorgetränktem Glasfilamentgewebe umwickelt und zum Schluss kam in die Form noch ein Feingewebe als äußere Haut. Das so vorbereitet Blatt wurde nun in die Form gelegt und ordentlich verpresst. Der ganze Vorgang hat die Drei fast 6 Stunden beschäftigt. Dann kam das Gebilde in den Temperofen durfte für die nächsten 72 Stunden bei verschiedenen Temperaturen trocknen.

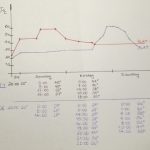

Nach der ersten Nacht bei 40 Grad hat Skipper dann die Temperatur für die nächsten 24 Stunden auf knappe 60 Grad eingestellt und dann für weitere 24 Stunden wieder zurück auf 40 Grad, danach für weitere 6 Std. noch eine Stufe herunter. Jetzt kann es noch ne Nacht in der Küche auskühlen, dann wird es entformt. Das wird bestimmt nicht einfach, denn es ist einiges an Harz ausgetreten und hat die beiden Formhälften zusammengeklebt. So war es dann  auch. Die beiden Hälften ließen sich nur mit Gewalt und Hebelkraft auseinander reißen. Das lag aber nicht am ausgetretenem Harz, denn das war keine Verbindung mit der Form eingegangen. Das Problem war alleine der weiße Lack, den Skipper auf die Kopffläche der Form auf- gespritzt hatte. Der wurde vom Trennlack angelöst und hat sich dann prima mit dem Epoxyd des Blattes verbunden und klebte das Blatt im Kopfbereich in der Form fest. Nachdem Skipper aber dann 2 Stunden lang vorsichtig gedrückt, gezogen, geklopft und gehebelt hatte, ließ die Form endlich das Blatt los. Er war echt erleichtert, dass das Blatt lediglich am

auch. Die beiden Hälften ließen sich nur mit Gewalt und Hebelkraft auseinander reißen. Das lag aber nicht am ausgetretenem Harz, denn das war keine Verbindung mit der Form eingegangen. Das Problem war alleine der weiße Lack, den Skipper auf die Kopffläche der Form auf- gespritzt hatte. Der wurde vom Trennlack angelöst und hat sich dann prima mit dem Epoxyd des Blattes verbunden und klebte das Blatt im Kopfbereich in der Form fest. Nachdem Skipper aber dann 2 Stunden lang vorsichtig gedrückt, gezogen, geklopft und gehebelt hatte, ließ die Form endlich das Blatt los. Er war echt erleichtert, dass das Blatt lediglich am  Kopf einige Kratzer abbekommen hatte. So richtig happy war er dann aber, als er versucht hat das Blatt über die Tischkante zu biegen und es kein bisschen nachgab. Er hielt ein nahtloses absolut steifes Blatt in der Hand, ein Blatt welches gerade mal 1600 Gramm wog. Auch in den Ruderkopf passte es satt und ohne zu wackeln rein und der Test mit 70 Kg Last verlief erfolgreich. Jetzt noch ein Loch für das Arretieren, etwas Feinspachtel und eine Runde Lack drauf und dann ist es fertig zum segeln.

Kopf einige Kratzer abbekommen hatte. So richtig happy war er dann aber, als er versucht hat das Blatt über die Tischkante zu biegen und es kein bisschen nachgab. Er hielt ein nahtloses absolut steifes Blatt in der Hand, ein Blatt welches gerade mal 1600 Gramm wog. Auch in den Ruderkopf passte es satt und ohne zu wackeln rein und der Test mit 70 Kg Last verlief erfolgreich. Jetzt noch ein Loch für das Arretieren, etwas Feinspachtel und eine Runde Lack drauf und dann ist es fertig zum segeln.

Wie! das ist gar nicht für mich – das Blatt?

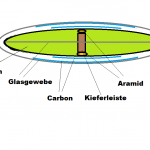

Richtig, das ist nur ein Prototyp, der allerdings so gut gelungen ist, dass er durchaus an ein Schiff dran darf. Ich glaub ich weiß auch schon an welches. Wir haben nämlich Korsaren Zuwachs im heimischen Club bekommen. Eli hat einen sehr sehr alten Holzkorsar ergattert, den Sie noch aufwendig restaurieren muss und genau diesem Schiff fehlt ein Ruderblatt. Na gut und was bekomme ich dann? So wie es aussieht bekomme ich aber auch ein Neues. Skipper ist schon wieder fleißig am basteln. Zuerst musste er die Form, die doch sehr gelitten hatte, aufwendig restaurieren. Der weise Lack im Kopfbereich musste runter und auch einige Stellen wurden neu verspachtelt. Nach dem polieren war die Form dann wieder schön glatt. Zum Blattaufbau hat er zwei neue PU Schaumkerne geschäumt und mit einer Lage dünnem Glasgewebe zusammengeklebt. Diesmal hat er zuvor in die Form eine leichte Kieferleiste eingelassen, dadurch wird der Kern zum Einen etwas steifer und lässt sich später besser laminieren und zum Anderen hat er die Funktion eines Steges, ähnlich wie bei einem Doppel T Träger. Die Gurte sind dabei die äußeren Schichten der Blatthaut. Die Verbindung zwischen dem Steg und den Gurten wird durch die einzeln ausgelösten Fasern einer Aramid Leine, die er aus einer alten Schot gezogen hat, hergestellt. Die Fasern werden mit Epoxydharz getränkt, auf den Steg gelegt und dann mit dem Carbon zusammen laminiert. Das Ganze soll das Blatt noch mehr aussteifen. Anschließend hat er wieder 5 Lagen grobes Glasgewebe und eine Lage feines Gewebe aufgebracht. Danach kam das Blatt für die nächsten 72 Stunden in den Temperofen.

Richtig, das ist nur ein Prototyp, der allerdings so gut gelungen ist, dass er durchaus an ein Schiff dran darf. Ich glaub ich weiß auch schon an welches. Wir haben nämlich Korsaren Zuwachs im heimischen Club bekommen. Eli hat einen sehr sehr alten Holzkorsar ergattert, den Sie noch aufwendig restaurieren muss und genau diesem Schiff fehlt ein Ruderblatt. Na gut und was bekomme ich dann? So wie es aussieht bekomme ich aber auch ein Neues. Skipper ist schon wieder fleißig am basteln. Zuerst musste er die Form, die doch sehr gelitten hatte, aufwendig restaurieren. Der weise Lack im Kopfbereich musste runter und auch einige Stellen wurden neu verspachtelt. Nach dem polieren war die Form dann wieder schön glatt. Zum Blattaufbau hat er zwei neue PU Schaumkerne geschäumt und mit einer Lage dünnem Glasgewebe zusammengeklebt. Diesmal hat er zuvor in die Form eine leichte Kieferleiste eingelassen, dadurch wird der Kern zum Einen etwas steifer und lässt sich später besser laminieren und zum Anderen hat er die Funktion eines Steges, ähnlich wie bei einem Doppel T Träger. Die Gurte sind dabei die äußeren Schichten der Blatthaut. Die Verbindung zwischen dem Steg und den Gurten wird durch die einzeln ausgelösten Fasern einer Aramid Leine, die er aus einer alten Schot gezogen hat, hergestellt. Die Fasern werden mit Epoxydharz getränkt, auf den Steg gelegt und dann mit dem Carbon zusammen laminiert. Das Ganze soll das Blatt noch mehr aussteifen. Anschließend hat er wieder 5 Lagen grobes Glasgewebe und eine Lage feines Gewebe aufgebracht. Danach kam das Blatt für die nächsten 72 Stunden in den Temperofen.

Weil das Harz des ersten Blattes etwas milchig geworden war, hat er sich entschieden bei diesem Blatt anders zu tempern. Er lies das Blatt zuerst fast 2 Tage auf kleinster Flammen brutzeln und erhöhte dann die Temperatur für einen halben Tag um es dann langsam wieder abkühlen zu lassen. Das Ausformen ging diese Mal ganz einfach, denn die Form lies das Blatt sofort frei. Durch dieses anderer Temperverfahren ist das Harz jetzt glasklar ausgehärtet. Zum Einen ist das ganz schick, zum Anderen ist aber durch die lange Trocknungsphase etwas Harz aus der Form getropft und das fehlt jetzt an einigen kleinen Stellen. Auch hat das Blatt ein paar Stellen an denen die letzte  Gewebeschicht nicht richtig Verbund hatte, aber das hat er dann gleich mal weg „gebootoxt“ und die Lücken mit Epoxid verspachtelt. Dann wurde das Blatt grob entgratet, ein Loch für den Drehpunkt gebohrt und eine Lagerbuchse eingeklebt. Jetzt könnte man schon damit los segeln. Aber es kommt bestimmt noch eine Lackschicht drauf damit es schöner aussieht. Wenn man nun das alte und das neue Blatt vergleicht wird auch sofort klar wo die Vorteile des neuen Designs liegen. Das neue Blatt taucht, dadurch das es steiler steht, satte 12 cm tiefer unter die Kiellinie. Die Crew und ich sind sehr gespannt auf die ersten Testfahrten. Aber jetzt ist erst mal noch Winterruhe, ich bin auch total fertig von vielen erzählen.

Gewebeschicht nicht richtig Verbund hatte, aber das hat er dann gleich mal weg „gebootoxt“ und die Lücken mit Epoxid verspachtelt. Dann wurde das Blatt grob entgratet, ein Loch für den Drehpunkt gebohrt und eine Lagerbuchse eingeklebt. Jetzt könnte man schon damit los segeln. Aber es kommt bestimmt noch eine Lackschicht drauf damit es schöner aussieht. Wenn man nun das alte und das neue Blatt vergleicht wird auch sofort klar wo die Vorteile des neuen Designs liegen. Das neue Blatt taucht, dadurch das es steiler steht, satte 12 cm tiefer unter die Kiellinie. Die Crew und ich sind sehr gespannt auf die ersten Testfahrten. Aber jetzt ist erst mal noch Winterruhe, ich bin auch total fertig von vielen erzählen.

So, jetzt wo der Frühling naht wird es Zeit das Ruder fertig zu bauen. Zunächst musste Skipper einige Lagen Feinspachtel auftragen weil es doch zu viele Unebenheiten in der Blattoberfläche gab. Anschließend wurde das Blatt noch dreimal lackiert. Als Abschluss hat er dann noch ein paar Stunden mit dem Naßschleifen verbracht. Das komplette Ruder hat nun mit der Pinne zusammen auch das Mindestgewicht von 4kg.

Jetzt ist es fertig und ich warte ungeduldig auf den ersten Test der wohl in Libar stattfinden wird. Bis dann muss nur noch eine passende Tasche gebastelt werden. Aber das ist ja ne Kleinigkeit.

Und da ist sie schon, die Hülle. Und gleich mit Tasche für die Ersatzsegellatte.

Und da ist sie schon, die Hülle. Und gleich mit Tasche für die Ersatzsegellatte.